Простої ліній розливу майже ніколи не виникають «раптово». У більшості випадків це наслідок накопичених інженерних рішень, прийнятих без урахування реальної динаміки процесу. Лінія може виглядати технічно справною, але при цьому працювати на межі допустимих режимів. У такому стані будь-яке незначне відхилення перетворюється на повну зупинку.

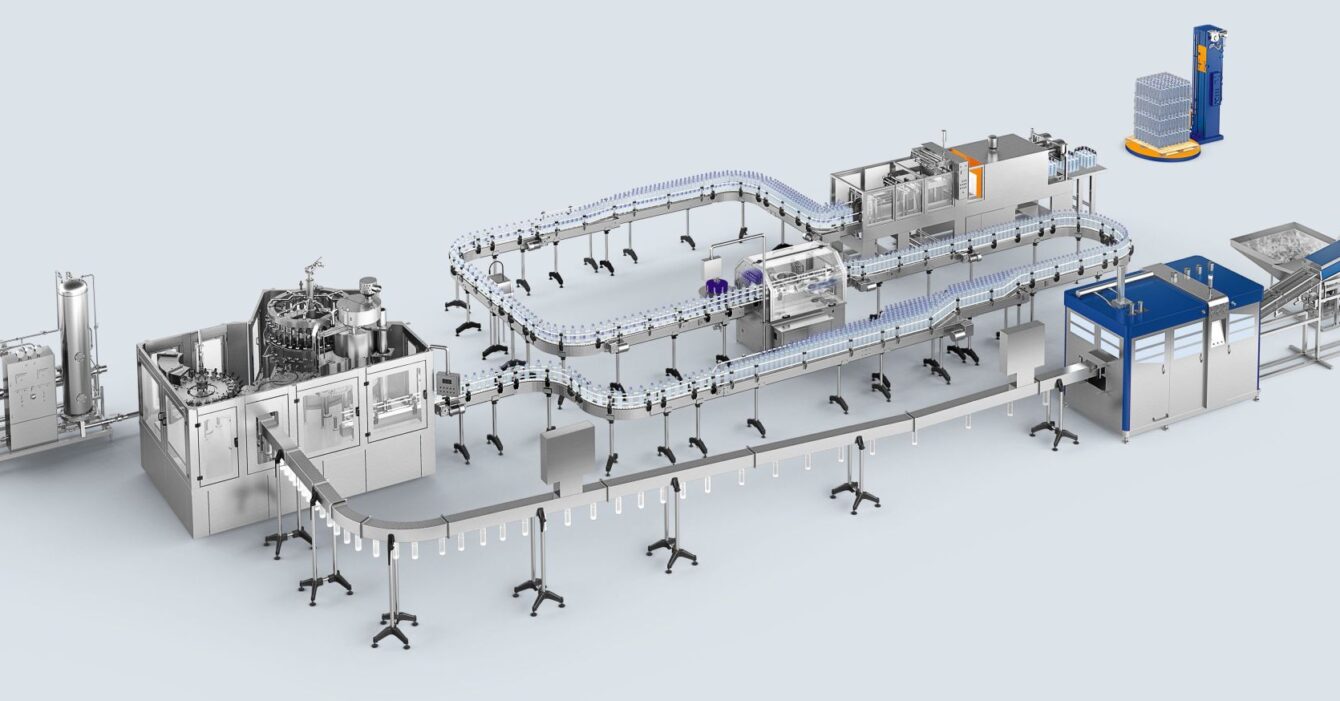

Ключова проблема полягає в тому, що лінію розливу часто сприймають як набір окремих машин. Насправді це єдина система з жорсткою міжвузловою залежністю. Відмова або деградація одного елемента завжди передається далі по ланцюгу. І чим вища швидкість виробництва, тим менш стійкою стає система до локальних дефектів.

Невідповідність обладнання реальним режимам

Одна з найпоширеніших причин простоїв – невідповідність фактичних умов роботи тим, на які обладнання було розраховане. Це не завжди груба помилка. Частіше це наслідок поступових змін процесу:

- інша тара;

- новий продукт;

- зростання продуктивності;

- зміна температури або в’язкості рідини.

Обладнання може формально справлятися з новими параметрами, але працювати в перевантаженому режимі. Наприклад, насос або дозатор починає працювати на межі продуктивності. Це призводить до прискореного зносу ущільнень. Конвеєр працює з більшим моментом, ніж передбачено. А клапани відкриваються з підвищеним тиском.

Такі відхилення рідко дають миттєву аварію. Вони створюють приховану нестабільність. Лінія працює, але зростає кількість мікрозупинок, корекцій оператором і дрібних відмов. З часом це трансформується в регулярні простої, які сприймаються як «нормальні». Хоча фактично є системною помилкою проєктування.

Порушення синхронізації між вузлами

Лінія розливу ефективна лише тоді, коли всі її елементи працюють у єдиному ритмі. Навіть незначна розбіжність швидкостей між модулями створює накопичення або розрив потоку. Буферні зони тимчасово компенсують проблему, але не усувають її.

Класичний приклад – розбалансування між блоком розливу та закупорювання. Якщо один модуль працює швидше, тара починає накопичуватися або, навпаки, виникають «порожні вікна». Це призводить до:

- аварійних зупинок;

- спрацювання датчиків;

- механічних перекосів.

У довгостроковій перспективі порушена синхронізація призводить до деградації всієї лінії. Зростає знос механіки. Падає точність позиціонування. Погіршується якість продукту. І головне – оператори починають компенсувати проблему ручними втручаннями, що ще більше знижує стабільність системи.

Якість витратних матеріалів і тари

Окрема категорія простоїв пов’язана не з обладнанням, а з тим, що через нього проходить. Тара, кришки, плівка, етикетки часто сприймаються як другорядні фактори. Насправді вони формують значну частину аварійних ситуацій.

Невеликі відхилення в геометрії пляшки або жорсткості матеріалу призводять до некоректної роботи захватів, центраторів і дозаторів. Кришки з нестабільним моментом закручування створюють проблеми на закупорювальних головках. Плівка з нерівномірною товщиною викликає збої в термотунелях.

Проблема ускладнюється тим, що ці фактори часто змінюються від партії до партії. Лінія налаштована під «середні» параметри, але реальні умови постійно від них відхиляються. В результаті система працює в режимі постійної компенсації, а не стабільного процесу.

Людський фактор як суттєва змінна

Попри автоматизацію, оператор залишається критично важливим елементом лінії. Але саме тут виникає багато прихованих причин простоїв. Найчастіше це не помилки, а вимушені адаптації до недосконалості процесу.

Оператор починає коригувати налаштування «на слух», «на око» або за власним досвідом. Це створює нестандартизовані режими роботи. При зміні персоналу ці налаштування втрачаються. Лінія повертається в базовий стан, який уже не відповідає реальним умовам.

У результаті формується нестійка система, залежна від конкретних людей, а не від технічних параметрів. Такі лінії демонструють високу варіативність продуктивності та якості. І будь-яка відсутність ключового оператора призводить до зростання простоїв.

Наслідки системних помилок

Головна проблема простоїв полягає не в самих зупинках, а в їх кумулятивному ефекті. Кожна аварійна зупинка – це втрата ритму виробництва. Але разом вони формують нестабільний технологічний процес, який складно прогнозувати та планувати.

Нестабільна лінія вимагає більших запасів сировини, резервних змін і додаткового персоналу. Зростає частка браку. Падає коефіцієнт використання обладнання. І при цьому керівництво часто бачить лише симптоми, а не першопричини.

З інженерної точки зору, більшість простоїв – це не технічні аварії, а наслідок неправильних або застарілих рішень. Лінія розливу повинна розглядатися як живий процес, який потребує регулярного аналізу, адаптації та оптимізації. Інакше вона неминуче деградує, навіть якщо всі окремі машини формально справні.